Como encontrar la causa raíz de las fallas de los tubos de calderas

- Delta Industrial Ingenieria

- 10 may 2022

- 13 Min. de lectura

Encontrar la causa raíz de las fallas de los tubos de calderas

¿Alguna vez reparó una fuga en el tubo de la caldera, volvió a poner la unidad en servicio y se vio forzado a desconectarse por otra fuga?

Identificar y corregir la causa raíz de las fallas de los tubos es esencial para ayudar a disminuir la posibilidad de problemas futuros. Una evaluación integral es el método más efectivo para determinar la causa raíz de una falla. La falla de un tubo suele ser un síntoma de otros problemas. Para comprender completamente la causa de la falla, debe investigar todos los aspectos del funcionamiento de la caldera que condujeron a la falla, además de evaluar la falla en sí.

Cuando experimente fallas en los tubos, aproveche la experiencia de B&W para ayudarlo a determinar y eliminar la causa raíz del problema. Nuestros experimentados ingenieros de servicio de campo pueden ayudarlo a recopilar toda la información pertinente. Mejor aún, permítanos ayudarlo a armar un programa completo de evaluación de la condición para ayudar a eliminar los problemas de los tubos antes de que ocurran las fallas.

Los siguientes mecanismos de falla del tubo de la caldera son algunos de los más comunes que ocurren en las calderas modernas en funcionamiento. Los hemos organizado en tres secciones y hemos incluido sus síntomas, posibles causas, los componentes que normalmente se ven afectados y las soluciones:

Mecanismos de falla junto al agua

Mecanismos de falla junto al fuego

Mecanismos generales de falla

Mecanismos de falla junto al agua

Ataque cáustico

Síntomas : pérdida de pared localizada en la superficie del diámetro interior (ID) del tubo, lo que resulta en un aumento de la tensión y la tensión en la pared del tubo.

Causas : El ataque cáustico ocurre cuando hay una deposición excesiva en las superficies del tubo ID. Esto conduce a una disminución del flujo de agua de refrigeración en contacto con el tubo, lo que a su vez provoca la ebullición local por debajo del depósito y la concentración de los productos químicos del agua de la caldera. Si se combina con alteraciones químicas del agua de la caldera debido a un pH alto, se genera una condición cáustica que ataca corrosivamente y descompone la magnetita protectora.

Componentes típicamente afectados : Tubos de pared del horno o cualquier tubo inclinado.

Soluciones : Para evitar la recurrencia de ranurado cáustico, los operadores deben evitar la acumulación de depósitos excesivos y controlar la química del agua para que el agua de la caldera no forme cáustico localmente en áreas donde se concentran los productos químicos. En algunos casos, donde el ranurado cáustico a lo largo de la parte superior de un tubo inclinado está asociado con la separación de agua y vapor, dicha separación puede evitarse mediante el uso de tubos con nervaduras. El control de la química del agua se puede lograr asegurando una química adecuada del agua de alimentación con tratamientos de agua de calderas de fosfato.

picaduras de oxígeno

Síntomas : Corrosión agresiva localizada del tubo de la caldera y pérdida de la pared del tubo. Las picaduras pueden actuar como sitios de concentración de tensión que pueden ser puntos de iniciación para mecanismos de corrosión relacionados con la tensión.

Causas : Las picaduras de oxígeno se producen con la presencia de un exceso de oxígeno en el agua de la caldera. Puede ocurrir durante la operación como resultado de una fuga de aire en las bombas o una falla en la operación del equipo de tratamiento de agua antes de la caldera. Esto también puede ocurrir durante períodos prolongados fuera de servicio, como apagones y almacenamiento, si no se siguen los procedimientos adecuados en el almacenamiento.

La oxidación más generalizada de los tubos durante los períodos de inactividad a veces se denomina corrosión fuera de servicio. Las superficies mojadas están sujetas a oxidación cuando el agua reacciona con el hierro para formar óxido de hierro.

Componentes típicamente afectados : Durante los períodos de interrupción, las superficies inundadas o no drenables, como los bucles de sobrecalentador o los tubos de sobrecalentador y recalentador horizontales caídos y las líneas de suministro, son las más susceptibles; también, cuando se utiliza agua pobremente desaireada para el arranque o para el enfriamiento acelerado de una caldera. En calderas en funcionamiento, es más frecuente cerca de calentadores de agua de alimentación y economizadores previos a la caldera.

Soluciones : Siga los procedimientos de almacenamiento adecuados durante las interrupciones de la caldera y mejore el control de oxígeno durante el arranque y el funcionamiento de la caldera.

daños por hidrógeno

Síntomas : microfisuración intergranular. Pérdida de ductilidad o fragilización del material del tubo que conduce a una ruptura catastrófica por fragilidad.

Causas : más comúnmente asociado con la deposición excesiva en las superficies del tubo de identificación, junto con una excursión de pH bajo del agua de la caldera. Alteración de la química del agua, como lo que puede ocurrir por fugas del condensador, particularmente con un medio de enfriamiento de agua salada. Conduce a contaminantes ácidos (pH bajo) que pueden concentrarse en el depósito. La corrosión debajo del depósito libera hidrógeno atómico que migra al metal de la pared del tubo, reacciona con el carbono en el acero (descarburación) y provoca la separación intergranular. Las fallas generalmente, aunque no necesariamente, están asociadas con una gran incrustación en la superficie del tubo.

Componentes típicamente afectados : generalmente ocurre en regiones de alto flujo de calor y generalmente se limita a los tubos de pared de agua.

Soluciones : La prevención de incrustaciones en el lado del agua de la tubería, así como un estricto control de la química del agua, pueden ayudar a prevenir daños por hidrógeno.

Ataque con ácido

Síntomas : Ataque corrosivo de las superficies metálicas del tubo que da como resultado una apariencia irregular o de queso suizo en el diámetro interno del tubo.

Causas : más comúnmente asociado con un control deficiente del proceso durante las limpiezas químicas de la caldera, limpieza inadecuada del ácido residual y/o pasivación inadecuada posterior a la limpieza.

Componentes típicamente afectados : Tubos Waterwall.

Soluciones : controle la química del agua, esté atento a los escondites químicos, mantenga los controles adecuados durante las limpiezas químicas de la caldera.

Corrosión bajo tensión

Síntoma s: Las fallas se caracterizan por una pared gruesa, grieta de tipo frágil. Se puede encontrar en lugares de mayores tensiones externas, como cerca de los archivos adjuntos. Más comúnmente asociado con materiales de sobrecalentador austeníticos (acero inoxidable) y puede conducir a la propagación de grietas transgranulares o intergranulares en la pared del tubo. Las grietas por corrosión bajo tensión (o corrosión asistida por tensión) generalmente se ramifican con numerosas grietas secundarias pequeñas asociadas con el área de fractura principal.

Causas : Ocurre cuando está presente una combinación de esfuerzos de alta tensión y un fluido corrosivo. El daño resulta de grietas que se propagan desde el ID. La fuente de fluido corrosivo puede ser el arrastre al sobrecalentador desde el tambor de vapor o la contaminación durante la limpieza con ácido de la caldera si el sobrecalentador no está debidamente protegido.

Componentes típicamente afectados : Tubos de sobrecalentador y recalentador de acero inoxidable.

Soluciones : Evite los métodos de prueba hidrostática para controlar el arrastre de agua, enjuague después de limpiar.

Fatiga por corrosión junto al agua

Síntomas : Grietas transgranulares anchas iniciadas por ID que típicamente ocurren adyacentes a las uniones externas. Las fallas son fallas catastróficas de labios gruesos que se inician a partir de grietas de diámetro interno que están orientadas perpendicularmente a la dirección del esfuerzo.

Causas : El daño del tubo ocurre debido a la combinación de fatiga térmica y corrosión. La fatiga por corrosión está influenciada por el diseño de la caldera, la química del agua, el contenido de oxígeno del agua de la caldera y la operación de la caldera. Una combinación de estos efectos conduce a la descomposición de la magnetita protectora en la superficie del DI del tubo de la caldera. La pérdida de esta capa protectora expone el tubo a la corrosión. Es más probable que el problema progrese durante los ciclos de arranque de la caldera.

Componentes típicamente afectados : las ubicaciones de los accesorios y las soldaduras externas, como los accesorios de buckstay, las placas de sellado y las barras festoneadas, son las más susceptibles.

Soluciones : Minimice el número de ciclos, minimice las restricciones en los tubos, reduzca el oxígeno disuelto en el arranque.

Mecanismos de falla junto al fuego

Corrosión por cenizas de combustible

Síntomas : pérdida de la pared externa del tubo y aumento de la tensión del tubo. Los tubos comúnmente tienen una apariencia picada cuando se eliminan las incrustaciones y los productos de corrosión.

Causas : La corrosión por cenizas de combustible es una función de las características de las cenizas del combustible y del diseño de la caldera. Por lo general, se asocia con la quema de carbón, pero también puede ocurrir con ciertos tipos de quema de petróleo. Las características de las cenizas se consideran en el diseño de la caldera al establecer el tamaño, la geometría y los materiales utilizados en la caldera. Las temperaturas del gas de combustión y del metal en los pasos de convección son consideraciones importantes. El daño ocurre cuando ciertos componentes de la ceniza de carbón permanecen en estado fundido en las superficies del tubo del sobrecalentador o del recalentador. Esto puede ser altamente corrosivo.

Componentes típicamente afectados : Sobrecalentadores y recalentadores.

Soluciones : El método más directo para reducir la corrosión por cenizas de combustible es usar materiales con concentraciones más altas de cromo. En general, los materiales con >20 % de Cr tienen tasas de corrosión por cenizas de combustible significativamente más bajas que los materiales con <20 % de Cr. La instalación de protectores de tubos de acero inoxidable austenítico se ha implementado con éxito para reducir la corrosión por cenizas de combustible en ubicaciones de calderas que presentan condiciones muy corrosivas. Las adiciones de calcio y magnesio al combustible también pueden ayudar a mitigar la corrosión por cenizas de combustible.

Oxidación a alta temperatura

De apariencia similar y a menudo confundida con la corrosión por cenizas de combustible, la oxidación a alta temperatura puede ocurrir localmente en áreas que tienen la temperatura superficial del diámetro exterior (OD) más alta en relación con el límite de oxidación del material del tubo. La mejor forma de determinar la causa raíz de los mecanismos de corrosión por cenizas de combustible o de oxidación a alta temperatura es mediante el análisis de tubos y la evaluación de incrustaciones y depósitos.

Corrosión junto a la chimenea de la pared de agua

Síntomas : pérdida de metal del tubo externo (desperdicio) que conduce al adelgazamiento y al aumento de la tensión del tubo.

Causas : La corrosión se produce en las superficies externas de los tubos de pared de agua cuando el proceso de combustión produce una atmósfera reductora (subestequiométrica). Esto es común en el horno inferior de las calderas de recuperación. Para las unidades que queman carbón, las calderas que tienen quemadores mal ajustados o que utilizan encendido por etapas (con puertos de aire de sobrecalentamiento) pueden ser más susceptibles a regiones localizadas más grandes que poseen una atmósfera reductora, lo que resulta en mayores tasas de corrosión.

Componentes típicamente afectados : Tubos Waterwall.

Soluciones : El método principal empleado para combatir la corrosión de los tubos de las calderas de las paredes de los hornos es el uso de superposiciones de soldadura con alto contenido de Ni/alto Cr en los tubos en los lugares que están experimentando la peor corrosión. Los aerosoles térmicos resistentes a la corrosión también se pueden considerar para esta aplicación.

Fatiga por corrosión junto al fuego

Síntomas : los tubos desarrollan una serie de grietas que se inician en la superficie del diámetro exterior y se propagan hacia la pared del tubo. Dado que el daño se desarrolla durante períodos más prolongados, las superficies de los tubos tienden a desarrollar apariencias descritas como piel de elefante, piel de caimán o agrietamiento por agrietamiento. El daño se ve más comúnmente como una serie de grietas circunferenciales.

Causas : El inicio y la propagación del daño resultan de la corrosión en combinación con la fatiga térmica. Las superficies del diámetro exterior del tubo experimentan ciclos de estrés por fatiga térmica que pueden ocurrir por el desprendimiento normal de escoria, el soplado de hollín o por el funcionamiento cíclico de la caldera. Los ciclos térmicos, además de someter al material a la tensión cíclica, pueden iniciar el agrietamiento de las escamas externas menos elásticas del tubo y exponer el material base del tubo a corrosión repetida.

Componentes típicamente afectados : este tipo de fatiga por corrosión de la caldera se encuentra comúnmente en los tubos de la pared del horno de los diseños de calderas de un solo paso alimentadas con carbón, pero también ha ocurrido en los tubos de las calderas tipo tambor.

Soluciones : Reduzca las tasas de rampa durante el arranque y el apagado para reducir las tensiones térmicas. Optimice las operaciones de soplado de hollín para minimizar el estrés térmico.

Erosión

Síntomas : el tubo experimenta pérdida de metal desde el diámetro exterior del tubo. El daño se orientará en el lado del impacto del tubo. La falla final es el resultado de la ruptura debido al aumento de la tensión a medida que el material del tubo se erosiona.

Causas : La erosión de las superficies de los tubos se produce por el choque con las superficies externas. La quema de combustibles con alto contenido de cenizas, como el carbón subbituminoso del oeste de los EE. UU., puede generar más problemas de erosión, escoria y ensuciamiento. El medio de erosión puede ser cualquier abrasivo en la corriente de flujo de gas de combustión, pero se asocia más comúnmente con el impacto de cenizas volantes o vapor de hollín. En los casos en que el vapor del soplador de hollín sea la causa principal, la erosión puede ir acompañada de fatiga térmica.

Componentes típicamente afectados : Común cerca de sopladores de hollín; en los bordes de ataque de economizadores, sobrecalentadores y recalentadores; y donde hay vórtices o remolinos en el gas de combustión cuando cambia la velocidad o la dirección del gas.

Soluciones : Para la erosión de cenizas volantes, distribuya el flujo uniformemente a través de la caldera y considere quemar un combustible con menos cenizas. Optimice las operaciones de soplado de hollín para minimizar el impacto dañino.

fatiga mecánica

Síntomas : el daño suele dar como resultado una fisura iniciada por OD. Las fallas tienden a localizarse en el área de alta tensión o restricción.

Causas : La fatiga es el resultado de esfuerzos cíclicos en el componente. A diferencia de los efectos de fatiga térmica, el daño por fatiga mecánica está asociado con tensiones aplicadas externamente. Las tensiones pueden estar asociadas con la vibración debido al flujo de gases de combustión o sopladores de hollín (tensiones de baja amplitud y alta frecuencia), o con el ciclo de la caldera (mecanismo de tensión de baja frecuencia y alta amplitud).

Componentes típicamente afectados : las fallas por fatiga ocurrirán con mayor frecuencia en áreas de restricción, como penetraciones de tubos, soldaduras o soportes.

Soluciones : Identificar y minimizar la fuente de tensiones cíclicas térmicas o mecánicas.

Mecanismos generales de falla

Sobrecalentamiento a corto plazo

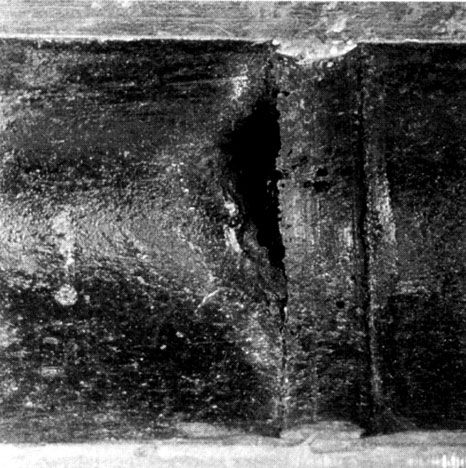

Síntomas : Las fallas resultan en una ruptura dúctil del metal del tubo y normalmente se caracterizan por la clásica apertura de boca de pez en el tubo donde la superficie de fractura es un borde delgado.

Causas : Las fallas por sobrecalentamiento a corto plazo son más comunes durante el arranque de la caldera. Las fallas se producen cuando la temperatura del metal del tubo es extremadamente elevada debido a la falta de flujo de agua o vapor de enfriamiento. Un ejemplo típico es cuando los tubos del sobrecalentador no se han despejado de condensación durante el arranque de la caldera, obstruyendo el flujo de vapor. Las temperaturas del metal del tubo alcanzan temperaturas del gas de combustión de 1600F (870C) o más, lo que conduce a la falla del tubo.

Componentes típicamente afectados : Tubos de pared del horno, sobrecalentadores, recalentadores.

Soluciones : Asegúrese de que no existan obstrucciones dentro de los tubos y codos. Siga los procedimientos prescritos de apagado y arranque para hervir cualquier condensado.

Sobrecalentamiento a largo plazo

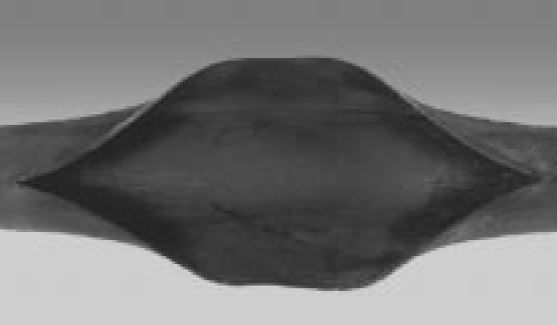

Síntomas : el tubo defectuoso tiene una hinchazón mínima y una división longitudinal que es estrecha en comparación con el sobrecalentamiento a corto plazo. El metal del tubo a menudo tiene una gran acumulación de incrustaciones externas y grietas secundarias.

Causas : El sobrecalentamiento a largo plazo se produce durante un período de meses o años. Los tubos del sobrecalentador y del recalentador suelen fallar después de muchos años de servicio como resultado de la fluencia. Durante el funcionamiento normal, los tubos del sobrecalentador de aleación experimentarán un aumento de la temperatura y la tensión durante la vida útil del tubo hasta que se agote la vida útil. Los tubos de las paredes de agua del horno también pueden fallar debido al sobrecalentamiento a largo plazo. En el caso de los tubos de pared de agua, la temperatura del tubo aumenta de manera anormal, más comúnmente debido a problemas en el lado del agua, como depósitos, incrustaciones o flujo restringido. En el caso de los tubos del sobrecalentador o de la pared de agua, la falla eventual es por ruptura por fluencia.

Componentes típicamente afectados : Tubos de pared del horno, sobrecalentadores, recalentadores.

Soluciones : Corrija los problemas de impacto de llama en los tubos de pared de agua. Corregir problemas de mala distribución de circulación de agua/vapor. Limpie químicamente los tubos para mejorar la transferencia de calor. Equilibre las temperaturas del horno/gases de combustión con la circulación para reducir las temperaturas del tubo.

Grafitización

Síntomas : la falla es frágil con una fractura de borde grueso.

Causas : la operación a largo plazo a temperaturas del metal relativamente altas puede provocar daños en los aceros al carbono con mayor contenido de carbono o acero al carbono-molibdeno, particularmente en las zonas afectadas por el calor de la soldadura (HAZ), y provocar una degradación única del material. Estos materiales, si se exponen a temperaturas excesivas, experimentarán la disolución del carburo de hierro en el acero y la formación de nódulos de grafito, lo que resultará en una pérdida de resistencia y una eventual falla. Las fallas repentinas de los tubos pueden ocurrir sin previo aviso.

Componentes típicamente afectados : Predominan en las partes del sobrecalentador y el recalentador que funcionan a temperaturas relativamente bajas (como las tuberías).

Soluciones : use las curvas de predicción de grafitización disponibles para determinar las ubicaciones que corren mayor riesgo. Evalúe las muestras de los lugares de mayor riesgo. Reemplace los componentes que muestren evidencia de grafitización.

Falla de soldadura de metal diferente (DMW) Síntomas : La falla es precedida por poca o ninguna advertencia de degradación del tubo. El material falla en el lado ferrítico de la soldadura, a lo largo de la línea de fusión de soldadura. Una falla tiende a ser catastrófica ya que todo el tubo fallará a lo largo de la circunferencia de la sección del tubo.

Causas : DMW describe la soldadura a tope donde un material autenítico (acero inoxidable) se une a un material de aleación ferrítica (como SA213T22). Las fallas en las ubicaciones de DMW ocurren en el lado ferrítico de la soldadura a tope. Estas fallas se atribuyen a varios factores: altas tensiones en la interfaz austenítico-ferrítico debido a las diferencias en las propiedades de expansión de los dos materiales, tensiones de carga externas excesivas y ciclos térmicos y fluencia del material ferrítico. Las fallas son una función de las temperaturas de operación y el diseño de la unidad.

Componentes típicamente afectados : Conexiones del banco de salida del sobrecalentador y del recalentador a los cabezales de salida. Soluciones : Reemplace los DMW con un Dutchman soldado en taller o una soldadura de campo que utilice un metal de soldadura a base de Ni. Asegúrese de que las ubicaciones donde haya DMW no se sobrecalienten durante el funcionamiento.

_edited.jpg)

Comentarios